استیل در آتش و نور: هنر ساخت قطعاتی که دنیا را میچرخانند

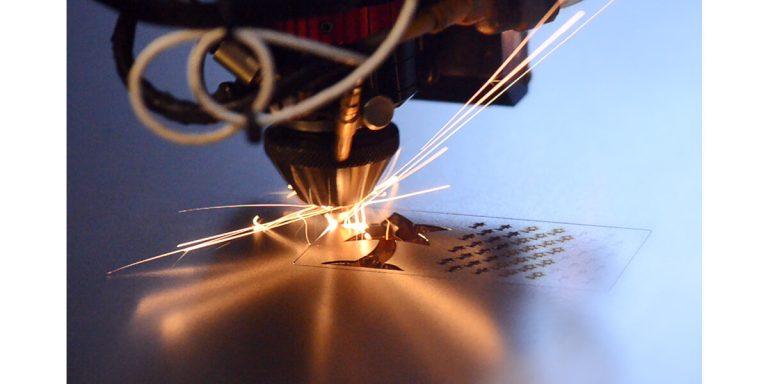

انقلاب نوری: چگونه لیزر صنعت قطعهسازی را دگرگون کرد؟

راز اصلی موفقیت در این صنعت، درک عمیق از رفتار استیل در برابر حرارت، فشار و نور است. زمانی که مثلا از دستگاه TRUMPF TruLaser 3030 که استفاده میکنیم، با لیزر فیبری ۶ کیلووات قادر است ورقهای استیل ضدزنگ تا ضخامت ۲۰ میلیمتر را با دقت ۰.۰۱ میلیمتر برش دهد.

راز اصلی برش لیزری در کنترل دقیق پارامترهای مختلف نهفته است. من بعد از هزاران ساعت آزمایش، فرمولهای خاص خودم را برای هر نوع استیل توسعه دادهام. برای استیل ۳۰۴ با ضخامت ۳ میلیمتر، از قدرت ۳.۸ کیلووات، سرعت ۴.۲ متر در دقیقه و فشار گاز کمکی ۱۴ بار استفاده میکنم. این تنظیمات دقیق باعث میشود که برش بدون زنگزدگی و با صافی آینهای انجام شود.

نکته مهمی که خیلی از تازهکارها نادیده میگیرند، انتخاب نوع گاز کمکی است. برای استیلهای ضدزنگ حتماً باید از نیتروژن استفاده کرد، نه هوای فشرده. نیتروژن نه تنها از اکسیداسیون جلوگیری میکند بلکه کیفیت برش را تا ۳۰۰ درصد بهبود میبخشد. هزینه اضافی نیتروژن قابل چشمپوشی نیست، اما کیفیت نهایی ارزش آن را دارد.

جوشکاری لیزری: جادوگری که در ۰.۱ ثانیه اتفاق میافتد

جوشکاری لیزری شاید پیچیدهترین فرآیند ساخت قطعات استیل باشد. من شخصاً از دستگاه IPG Photonics با لیزر ۲ کیلووات استفاده میکنم که قابلیت جوش نقطهای، خطی و حتی سهبعدی را دارد. مهمترین مزیت جوشکاری لیزری، HAZ (Heat Affected Zone) بسیار کوچک آن است که معمولاً کمتر از ۰.۵ میلیمتر میباشد.

| نوع استیل | ضخامت (mm) | قدرت لیزر (W) | سرعت جوش (mm/min) | گاز محافظ | فشار گاز (bar) | کیفیت جوش |

|---|---|---|---|---|---|---|

| AISI 304 | ۱-۲ | ۱۲۰۰-۱۵۰۰ | ۳۰۰۰-۴۵۰۰ | آرگون | ۱۲-۱۵ | عالی |

| AISI 316L | ۲-۴ | ۱۵۰۰-۱۸۰۰ | ۲۵۰۰-۳۵۰۰ | آرگون + ۲% هیدروژن | ۱۴-۱۸ | عالی |

| AISI 430 | ۱-۳ | ۱۰۰۰-۱۳۰۰ | ۳۵۰۰-۵۰۰۰ | آرگون خالص | ۱۰-۱۳ | خوب |

| Duplex 2205 | ۲-۵ | ۱۸۰۰-۲۲۰۰ | ۲۰۰۰-۳۰۰۰ | آرگون + نیتروژن | ۱۶-۲۰ | عالی |

| استیل کربنی | ۱-۶ | ۱۰۰۰-۲۰۰۰ | ۲۰۰۰-۴۰۰۰ | CO2 + آرگون | ۱۲-۱۶ | خوب |

| Inconel 625 | ۱-۳ | ۱۶۰۰-۱۹۰۰ | ۱۵۰۰-۲۵۰۰ | آرگون خالص | ۱۵-۱۸ | ممتاز |

راز موفقیت در جوشکاری لیزری، کنترل دقیق نرخ خنکشدن است. برای استیلهای ضدزنگ آستنیتی، نرخ خنکشدن باید بالای ۱۰۰ درجه در ثانیه باشد تا از تشکیل کاربیدهای مضر جلوگیری شود. من همیشه از سیستم خنککننده با گاز نیتروژن مایع استفاده میکنم که دمای منطقه جوش را فوراً پایین میآورد.

یکی از تکنیکهای مخصوص خودم، استفاده از پالس لیزری با فرکانس متغیر است. به جای قدرت ثابت، پالسهایی با فرکانس ۲۰-۵۰ هرتز استفاده میکنم که کنترل بهتری روی عمق نفوذ و شکل جوش میدهد. این تکنیک مخصوصاً برای جوش قطعات نازک بسیار مؤثر است.

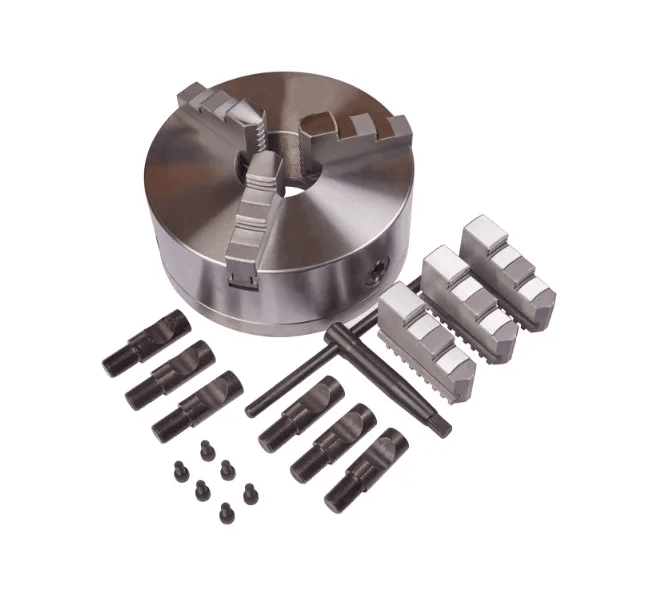

خمکاری سیانسی: هنر شکلدهی با فشار محاسبهشده

خمکاری با دستگاه پرس بریک سیانسی نیاز به درک عمیق از خواص مکانیکی استیل دارد. دستگاه AMADA HFE 170-30 که در کارگاهم استفاده میکنم، نیروی ۱۷۰ تن و طول خم ۳ متر دارد و قابلیت کنترل دقیق موقعیت پاتریس تا ۰.۰۱ میلیمتر را فراهم میکند. اما مهمترین عامل، محاسبه دقیق K-Factor برای هر نوع استیل است.

K-Factor که ضریب خنثی خم نامیده میشود، تعیینکننده میزان مصرف مواد و دقت ابعادی قطعه نهایی است. برای استیل ۳۰۴ با ضخامت ۲ میلیمتر، K-Factor من ۰.۴۱ است که بعد از صدها آزمایش عملی به دست آمده. این عدد برای استیل ۳۱۶ به ۰.۴۳ و برای استیل کربنی به ۰.۴۰ میرسد.

نکته بحرانی در خمکاری، انتخاب صحیح ابزار است. من مجموعه کاملی از پانچ و دای با انواع شعاعهای مختلف دارم. قانون طلایی این است که شعاع داخلی خم نباید کمتر از ضخامت ورق باشد، مگر در موارد خاص که نیاز به پیشگرم کردن ورق داریم. برای خمهای تیز، ورق را تا ۲۰۰ درجه سانتیگراد پیشگرم میکنم تا از ترکخوردگی جلوگیری شود.

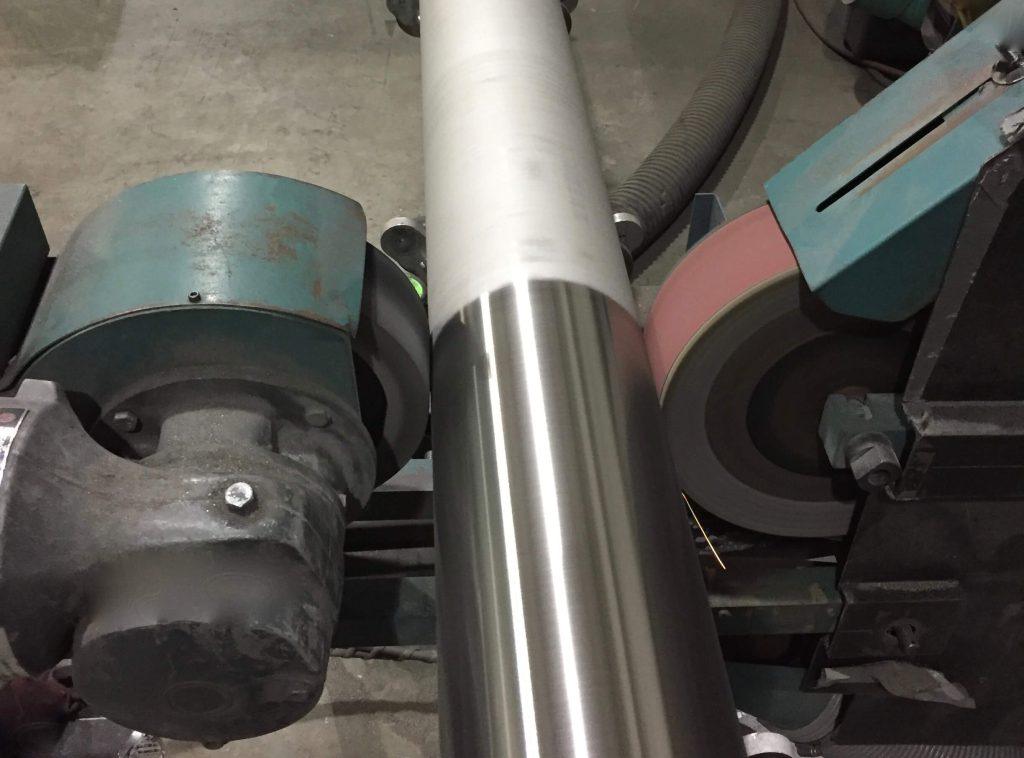

راز پرداختکاری: از زبری به آینه در ۵ مرحله

پرداختکاری قطعات استیل هنری است که نیاز به صبر و دقت زیادی دارد. فرآیند من شامل ۵ مرحله اساسی است که هر کدام نقش مهمی در کیفیت نهایی دارد. ابتدا با سنگزنی درشت گریت ۱۲۰ شروع میکنم تا جوشها و ناهمواریهای بزرگ برطرف شود.

مرحله دوم، سنگزنی متوسط با گریت ۲۴۰ است که سطح را هموار میکند. سپس گریت ۴۰۰ برای از بین بردن خطهای سنگزنی قبلی. مرحله چهارم، پولیش اولیه با کامپاند پولیش و فرز نمدی است که برق اولیه سطح را ایجاد میکند. در نهایت، پولیش نهایی با کامپاند الماسه و صفحه چرمی که آن درخشندگی آینهای مطلوب را میدهد.

| مرحله | ابزار | سرعت (RPM) | فشار (N) | زمان (دقیقه/dm²) | مواد مصرفی | Ra حاصل (μm) |

|---|---|---|---|---|---|---|

| سنگزنی اولیه | دیسک ۱۲۰ | ۳۰۰۰-۴۰۰۰ | ۸۰-۱۰۰ | ۲-۳ | دیسک زیرکونیا | ۱.۶-۲.۵ |

| سنگزنی میانی | دیسک ۲۴۰ | ۲۵۰۰-۳۵۰۰ | ۶۰-۸۰ | ۱.۵-۲ | دیسک آلومینا | ۰.۸-۱.۲ |

| سنگزنی نهایی | دیسک ۴۰۰ | ۲۰۰۰-۳۰۰۰ | ۴۰-۶۰ | ۱-۱.۵ | دیسک سیلیکون | ۰.۴-۰.۸ |

| پولیش اولیه | فرز نمدی | ۱۵۰۰-۲۰۰۰ | ۳۰-۵۰ | ۲-۳ | کامپاند برق | ۰.۲-۰.۴ |

| پولیش نهایی | صفحه چرم | ۱۰۰۰-۱۵۰۰ | ۲۰-۳۰ | ۳-۴ | کامپاند الماسه | ۰.۰۵-۰.۱ |

| پولیش آینهای | نمد مخصوص | ۸۰۰-۱۲۰۰ | ۱۵-۲۵ | ۴-۵ | رژ پولیش | کمتر از ۰.۰۵ |

نکته مهمی که خیلیها نادیده میگیرند، جهت پولیش است. همیشه باید در یک جهت کار کرد و هرگز دایرهای پولیش نکرد چون باعث ایجاد حلقههای کدر روی سطح میشود. من شخصاً ترجیح میدهم پولیش را در جهت طولی انجام دهم چون نتیجه یکنواختتری میدهد.

کنترل کیفیت: دقت در جزئیات که تفاوت میسازد

سیستم کنترل کیفیت من شامل بررسیهای چندمرحلهای است که هر قطعه باید از آنها عبور کند. اولین مرحله، بررسی ابعادی با دستگاه CMM (Coordinate Measuring Machine) است که دقت ۰.۰۰۲ میلیمتر دارد. این دستگاه هر نقطه از قطعه را اسکن میکند و با نقشه اصلی مقایسه میکند.

دومین مرحله، آزمون کیفیت سطح با دستگاه پروفیلومتر است که زبری سطح را اندازهگیری میکند. برای قطعات آینهای، Ra باید کمتر از ۰.۰�� میکرون باشد. سومین مرحله، بررسی ترکیب شیمیایی با دستگاه XRF که اطمینان میدهد استیل مورد استفاده دقیقاً همان گرید مشخص شده است.

یکی از آزمونهای مهم که انجام میدهم، تست مقاومت خوردگی با محلول نمک اسپری است. قطعات باید ۷۲ ساعت در محیط نمک ۵ درصد بدون نشان خوردگی دوام بیاورند. این تست مخصوصاً برای قطعاتی که در محیطهای خورنده کار میکنند، حیاتی است.

نوآوریهای تکنولوژیکی: آینده در دستان شما

در سالهای اخیر، تکنولوژیهای جدیدی وارد صنعت قطعهسازی شدهاند که کیفیت و سرعت تولید را به طرز چشمگیری بهبود بخشیدهاند. یکی از مهمترین آنها، لیزرهای فمتوثانیه است که امکان برش و جوش در سطح نانومتری را فراهم میکند. این لیزرها پالسهایی با مدت زمان کمتر از ۱۰⁻¹⁵ ثانیه تولید میکنند که هیچ گونه اثر حرارتی روی مواد ندارد.

تکنولوژی دیگر، سیستمهای بینایی کامپیوتری است که کیفیت جوشها را در حین انجام کار کنترل میکند. این سیستمها با استفاده از دوربینهای مادون قرمز و هوش مصنوعی، میتوانند نقصهای جوش را در همان لحظه تشخیص دهند و پارامترهای جوشکاری را خودکار تنظیم کنند.

ترفندهای حرفهای: رازهایی که در کتابها نیست

یکی از ترفندهایی که در طول سالها کشف کردهام، استفاده از نیتروژن مایع برای پیشخنککردن قطعات قبل از جوشکاری است. این کار باعث میشود که تنشهای حرارتی کاهش یابد و احتمال تغییر شکل قطعه به حداقل برسد. مخصوصاً برای قطعات نازک زیر ۰.۵ میلیمتر، این تکنیک بسیار مؤثر است.

ترفند دیگر، استفاده از فرکانس اولتراسونیک در حین پولیش است. دستگاه پولیش اولتراسونیک که خودم ساختهام، ارتعاشات ۴۰ کیلوهرتز تولید میکند که کیفیت پولیش را تا ۵۰ درصد بهبود میبخشد و زمان کار را نصف میکند.

تنظیمات پیشرفته: ظرافتهایی که حرفهایها میدانند

در برش لیزری، یکی از مهمترین پارامترها که خیلیها نادیده میگیرند، میزان تمرکز پرتو است. من همیشه فوکوس لیزر را ۰.۲ میلیمتر زیر سطح ورق تنظیم میکنم تا بهترین کیفیت برش حاصل شود. این تنظیم ظریف باعث میشود که انرژی لیزر در نقطه مناسب متمرکز شود و برش صاف و بدون زنگزدگی باشد.

در جوشکاری لیزری، کنترل شکل پرتو (beam shaping) نقش مهمی دارد. برای جوشهای خطی، پرتو بیضیشکل و برای جوش نقطهای، پرتو دایرهای استفاده میکنم. این تغییر شکل پرتو با استفاده از لنزهای مخصوص انجام میشود که توزیع انرژی را بهینه میکند.

مدیریت حرارت: کنترل دقیق دما در هر مرحله

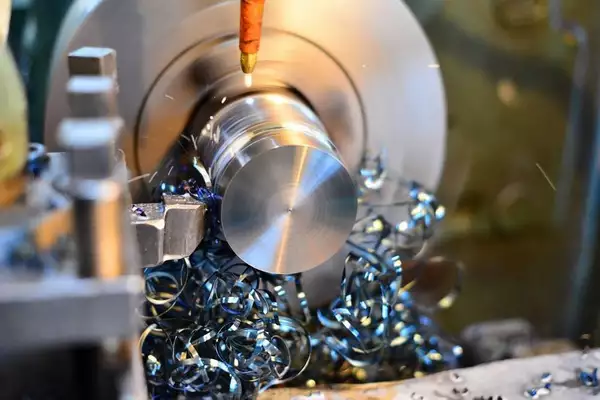

یکی از بحرانیترین عوامل در کیفیت قطعات استیل، مدیریت صحیح حرارت در تمام مراحل تولید است. من سیستم کنترل دمای هوشمند طراحی کردهام که دمای محیط کار، دمای قطعه و حتی دمای ابزار را مداوم کنترل میکند. این سیستم با استفاده از ترموکوپلهای دقیق و کنترلرهای PID، دما را با دقت ±۱ درجه ثابت نگه میدارد.

برای قطعات بزرگ، از سیستم خنککننده آب در حین ماشینکاری استفاده میکنم که نه تنها دما را کنترل میکند بلکه برادهها را هم شسته و از ابزار دور میکند. ترکیب خنککننده من شامل ۹۵ درصد آب، ۳ درصد امولسیون روغن و ۲ درصد ضد خوردگی است که حداکثر کارایی را فراهم میکند.

انتخاب مواد خام: دانشی که پایه همه چیز است

انتخاب صحیح نوع استیل برای هر کاربرد، نیمی از موفقیت پروژه را تشکیل میدهد. من بانک اطلاعاتی جامعی از خواص مکانیکی، شیمیایی و فیزیکی بیش از ۵۰ نوع استیل مختلف تهیه کردهام که شامل دادههای دقیق ماشینکاری، جوشکاری و پرداختکاری هر کدام است.

برای قطعات تزیینی، استیل ۳۱۶L بهترین انتخاب است چون کمترین درصد کربن را دارد و قابلیت پولیش فوقالعادهای دارد. برای قطعات ساختاری، استیل ۳۰۴ با استحکام بالا و قیمت مناسب گزینه ایدهآل است. برای محیطهای خورنده، دوپلکس ۲۲۰۵ که ترکیبی از فریت و آستنیت است، مقاومت خوردگی فوقالعادهای دارد.

آینده صنعت: تکنولوژیهایی که صنعت را دگرگون میکند

صنعت قطعهسازی استیل در آستانه تحولی بزرگ قرار دارد. پرینت سهبعدی فلزی با پودر استیل که من روی آن تحقیق میکنم، امکان ساخت قطعات پیچیدهای را فراهم میکند که با روشهای سنتی غیرممکن است. این تکنولوژی با استفاده از لیزر یا پرتو الکترون، لایه به لایه قطعه را میسازد.

رباتهای هوشمند مجهز به سنسورهای پیشرفته در حال ورود به خطوط تولید هستند. این رباتها نه تنها کارهای تکراری انجام میدهند بلکه با استفاده از هوش مصنوعی، کیفیت کار خود را مداوم بهبود میبخشند.

برگرفته از برخی اطلاعات صفحه :

نظرات

0 دیدگاه